設計理念

粉塵発生抑制と汚染防止を重視し、各工程を密閉連結。各節点で粉塵を個別制御し、製品と環境の双方を保護します。GMP に基づく洗浄性(分解容易・自動洗浄対応)を確保し、清掃死角を最小化します。

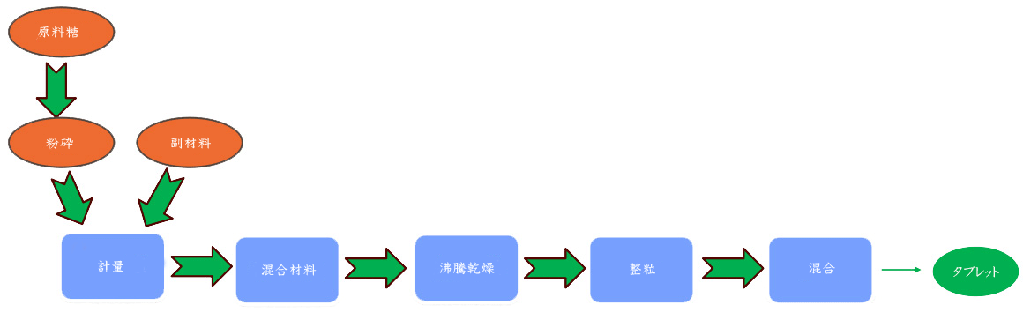

流程説明

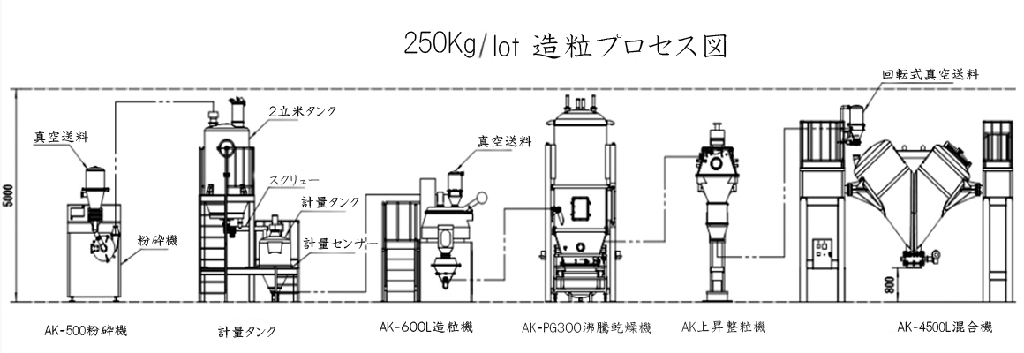

原料砂糖粉砕

原料砂糖は粉砕機上の真空上料器で定量供給。粉砕室で 80 メッシュへ粉砕します。

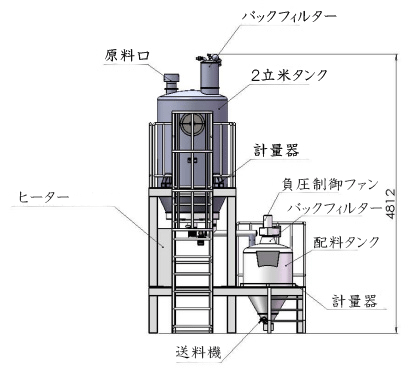

原料倉

粉砕後の砂糖粉は気流輸送で 2m³ の原料倉へ。重量モジュールにより残量を可視化します。

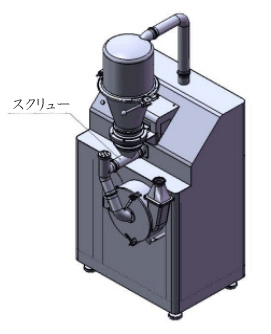

重量計量

原料倉から計量ねじで重量計量バケツへ。補助材料はふるい後に同バケツへ投入。計量完了後、投料倉の攪拌送り装置を起動し、高速湿法造粒機の真空上料器で連続吸引します。

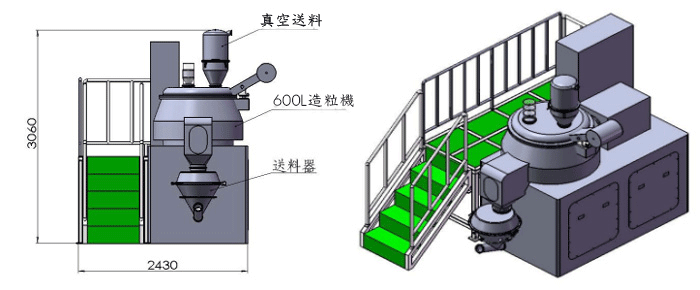

高速混合造粒

設定レシピに従い混合→液体添加→造粒。バッチ質量は 250kg(比重 0.69)。終了後、出料バルブが自動開で湿顆粒を排出します。

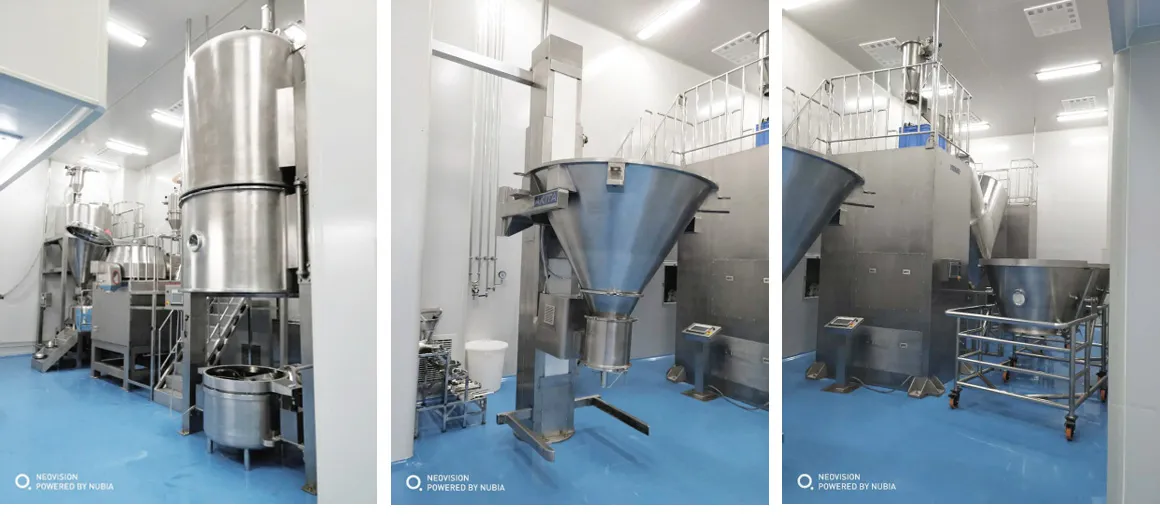

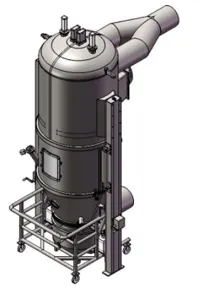

沸騰乾燥

造粒機と沸騰乾燥機は配管直結。乾燥機の負圧気流で搬送し、70℃以下の精密温調熱風で沸騰乾燥させます。

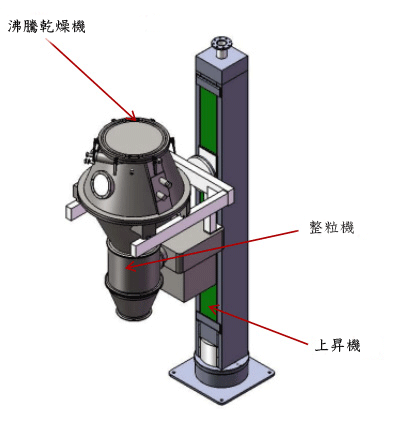

整粒

乾燥後、料倉カートを整粒機へ。出口を総混機側の真空上料器へ接続し、整粒顆粒を直接送粉します。

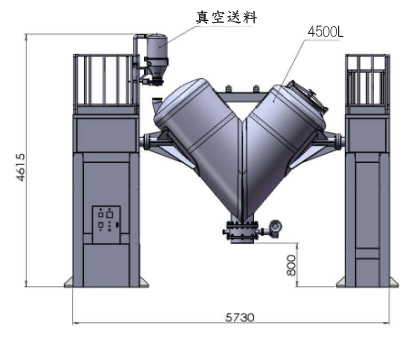

総混

5〜6 バッチ分を集約し、補助材を添加して総混。完了後、容器へ排出し後工程(圧縮等)へ。