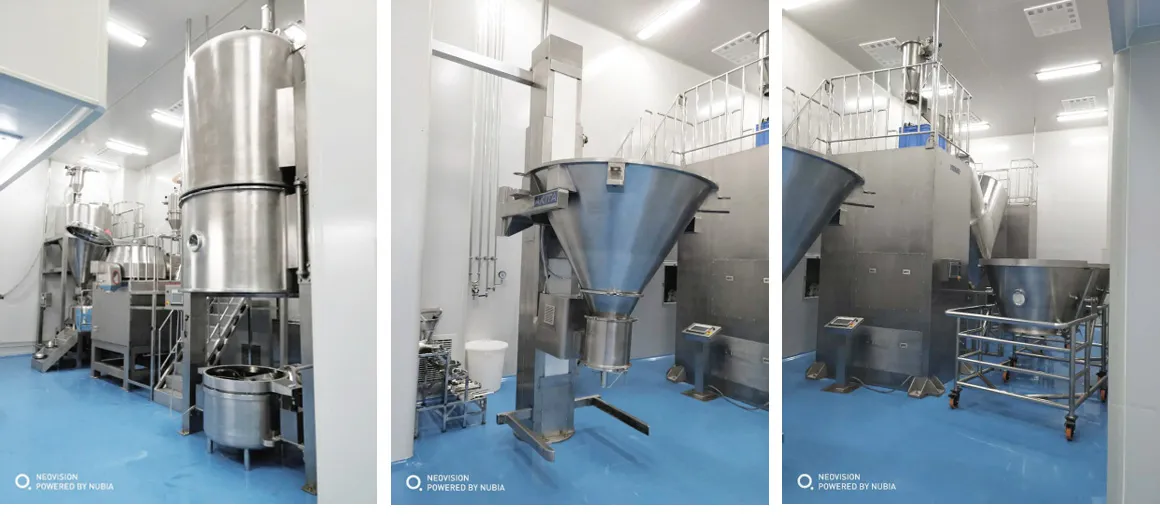

間欠式顆粒生産ライン事例

立型沸騰流化床

設計理念

本セットの湿法造粒生産ライン設計案では、生産過程で粉が漏れて粉塵が舞い汚染が発生しやすい特性を考慮し、対策を施した設計が行われています。全システムは、各連結された密閉流通環節内で運用され、各環節の粉塵は個別に制御されます。生産過程では、物料は直接生産環境に接触せず、生産環境を保護し、薬品の汚染を防ぐことができます。同時に、全システムはGMP生産管理要求に従って設計され、各機器の設計が最適化され、清掃の死角を最大限に避け、各機器は分解及び清掃が容易であり、分解清掃が不便な機器は自動清掃が可能です。

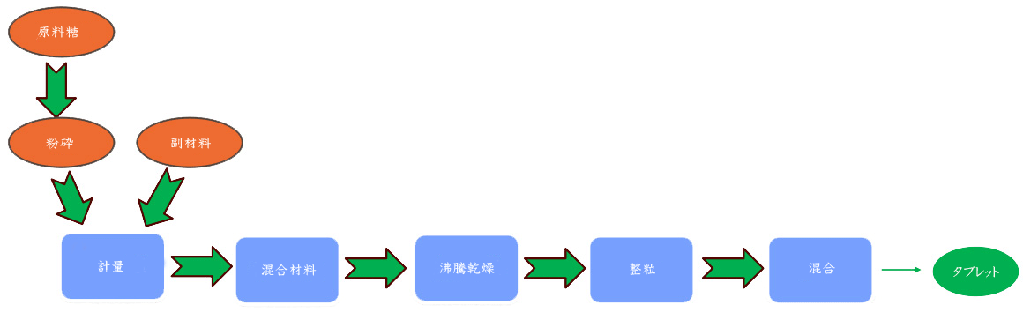

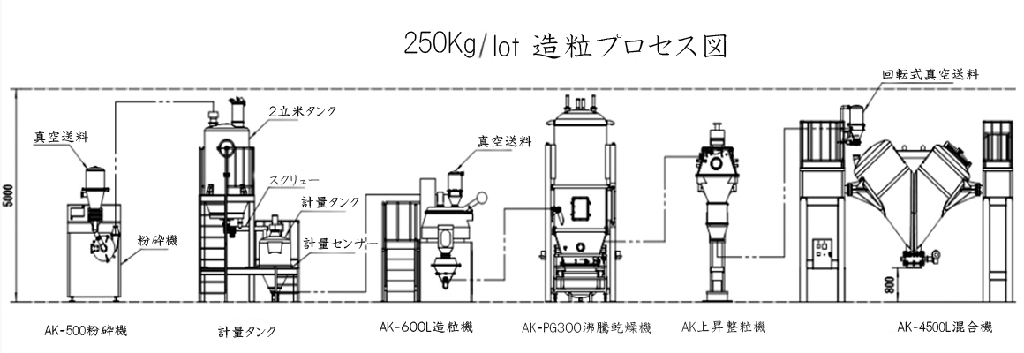

基本流程

設備流程図

流程説明

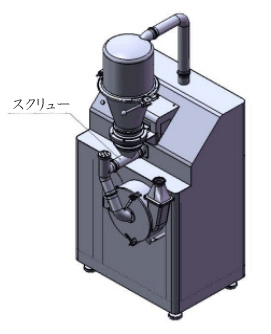

原料砂糖粉砕

原料砂糖は粉砕機上の真空上料器を通じて、定量的に粉砕室へ送られて粉砕され、80メッシュの砂糖粉になります。

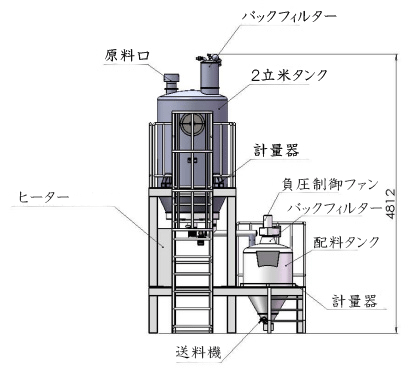

原料倉

粉砕された砂糖粉は、気流輸送により2m³の原料倉に保管され、原料倉は重量モジュールを備えており、倉内の残りの材料を表示できます。

重量計量

原料倉の砂糖粉は、計量ねじによって重量計量バケツへと送られ、計量されます。他の補助材料は、ふるいにかけた後、直接重量計量バケツへと送られます。計量が終わった後、搬送が開始され、投料倉の底部の攪拌送り装置が起動し、高速湿法造粒機上の真空上料器が原料を高速湿法造粒機へと連続して吸引します。

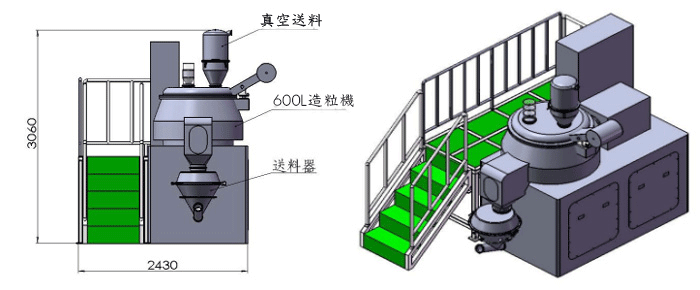

高速混合造粒

上料が終わった後、高速湿法造粒機はプログラムで設定された工程流れに従って混合します。各バッチの造粒は250kg(比重0.69)。混合が終わった後、液体添加システムが液体材料をシリンダー内に加えて造粒します。造粒が終わった後、出料バルブが自動的に開き、湿った顆粒が排出口から排出されます。

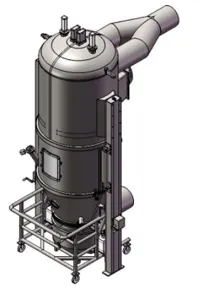

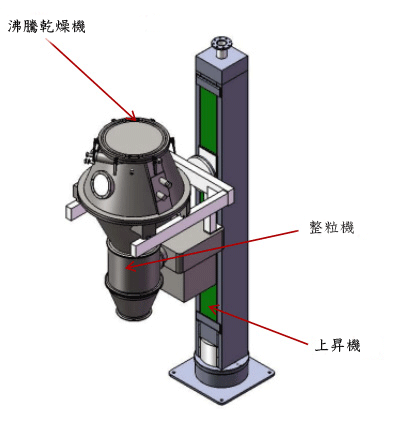

沸騰乾燥

沸騰乾燥の入口と造粒機の出口は管で接続され、排出された湿った顆粒は沸騰乾燥機が生み出す負圧気流によって沸騰乾燥機内へと輸送されて乾燥されます。フィルターを通過し、精密に温度制御された70℃以下の熱風が底部から吹き出され、顆粒を乾燥させます。

整粒

乾燥が完了した後、乾燥機の料倉カートを整粒機の工場と整粒機の入口へと押し、整粒機の出口と総混機上の真空上料器が接続されます。整粒機は自動的に料倉を持ち上げ、反転させ、整粒を開始します。整った顆粒は管を通じて直接総混機へと送られ、混合を待ちます。

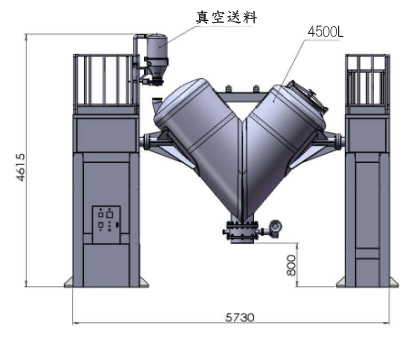

総混

5~6バッチの顆粒が生産された後、総混機へと送られ、補助材料を加えた後、総混機で総混処理が行われます。混合が完了した後、バルブを開き、容器へと排出して圧縮を待ちます。

実例