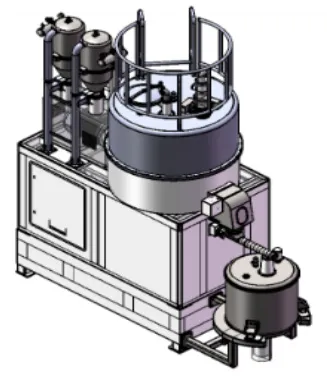

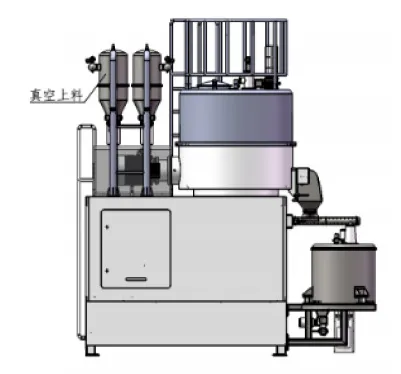

高速原料ミキサー

真空上料機を使用して原料バレルから原料を2200L高速ミキサーに吸い込みます。2つの真空上料機を一組として交互に使用し、一方が動作している間にもう一方が逆吹き洗浄を行います。複数のバッチの原料は、真空上料機を介して2200L高速ミキサーホッパーに輸送され、均一に混合されます。混合後、ネジを介して原料を計量ホッパーに輸送して計量します。

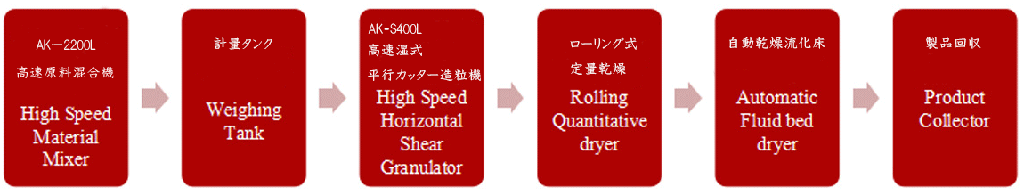

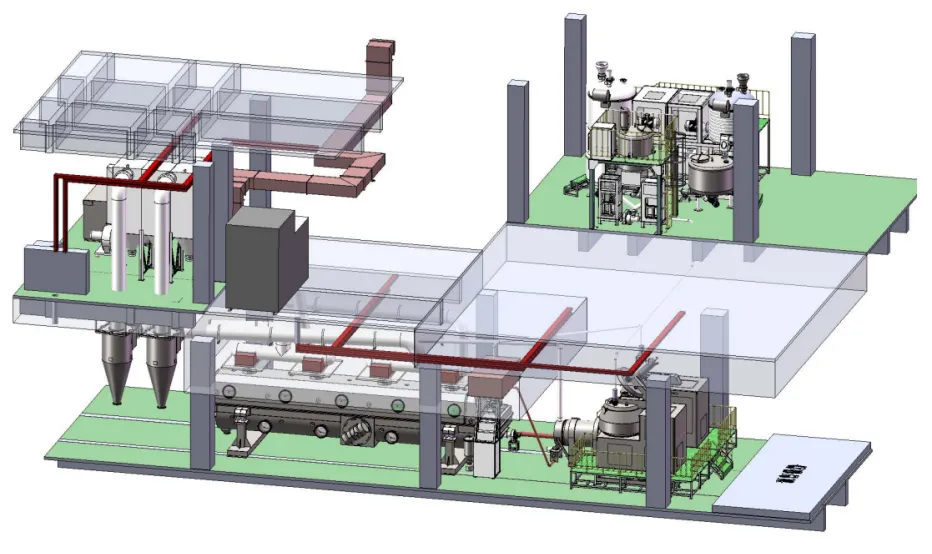

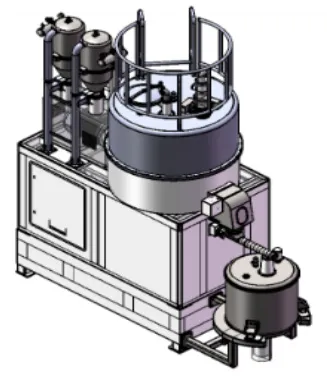

AKITA S400L造粒ラインは、顧客の原料薬の生産のために設計された完全な生産ラインです。生産ラインには、AK-2200L原料ミキサー、250kg計量ホッパー、AK-S400L湿法造粒機、ドラム乾燥機、流動床乾燥機、および対応する集塵システム、洗浄システム、空気輸送システムが含まれます。

AKITAは生産性を向上させ、労働力を削減し、一回の造粒での完成品率を国内同種製品と比較して大幅に向上させています。全生産設備の運転は、連続した密閉された流動リンク内で行われ、生産環境と工場周辺環境を大きく保護します。同時に、全システムはGMP生産管理要求に基づいて設計され、各機器の設計を最適化し、洗浄の死角を最大限に避けます。各機器は分解して洗浄が容易で、分解洗浄が困難な機器はオンライン洗浄が可能です。ユーザーのために生産コストを削減し、労働力を削減し、エネルギー消費を低減し、より合理的な生産プロセスを採用するとともに、設備投資も削減します。

真空上料機を使用して原料バレルから原料を2200L高速ミキサーに吸い込みます。2つの真空上料機を一組として交互に使用し、一方が動作している間にもう一方が逆吹き洗浄を行います。複数のバッチの原料は、真空上料機を介して2200L高速ミキサーホッパーに輸送され、均一に混合されます。混合後、ネジを介して原料を計量ホッパーに輸送して計量します。

計量モジュールは送料ネジと接続され、原料を正確に計量します。

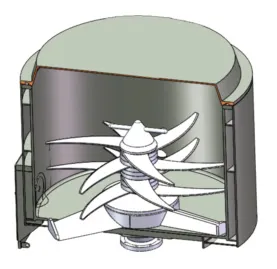

水平切削式高速ミキサー/造粒機は、秋田産業が新たに開発した第二世代の高効率湿法造粒機です。対応する真空上料器は、物料をシリンダー内に輸送することができます。自動液体添加システムと組み合わせることで、物料は1~10分以内にφ0.1-1.0の球形粒子に製造されます。一回の完成品率は90%以上に達します。同時に、粒子のサイズ、密度、丸み、および溶解に必要な時間などの要求については、顧客の期待に応えることができます。

新型高速水平切削式湿法造粒機は、切削効率を大幅に向上させ、製造された粒子を均一にし、粒度分布が集中し、丸みが高くなります。切削刃は水平式で、攪拌羽根の上方に位置し、攪拌装置と同じ中心軸上にあります。刃の長さを増やすことができ、切削刃の線速度を大幅に向上させ、切削刃の数を層ごとに増やすことで、切削効率を大幅に向上させます。

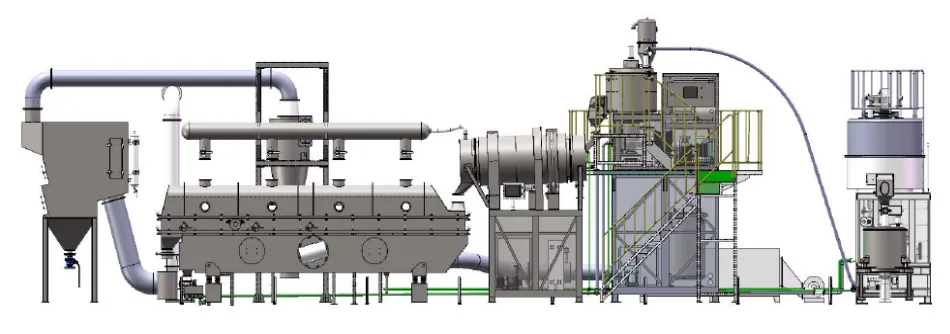

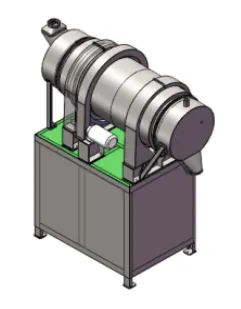

該当物料の粒子の特性によると、排出後に積み重なると板状になります。そのため、ドラム乾燥機を使用して乾燥し、排出の積み重ねを防ぎます。送料ドラムは二層構造で、第一層は輸入の高強度側孔網を内ドラムとして使用します。第二層はジャケットドラムで、温風がジャケット層に入り、粒子を乾燥処理します。

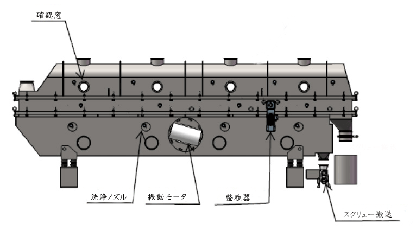

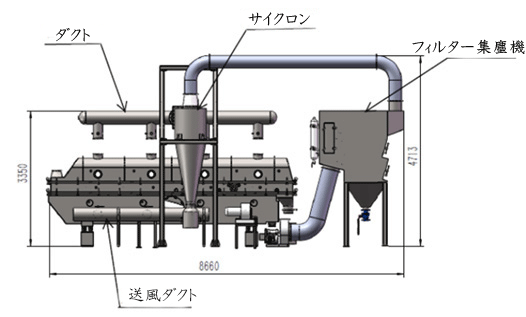

振動流動床の長さは6メートル、温度は50℃です。得られた製品の水分含有量は約1%に制御されます。振動流動床は3層に分かれており、造粒によって生成された粒子を振動乾燥しながら分類します。振動流動床の分類機能では、上層の網はφ10メッシュの側向き網片で、高強度の輸入SUS304材料を使用しており、変形せず、壊れず、長寿命を持っています。孔の方向は側面にあり、粒子が網片の上で振動するとき、φ10メッシュより大きい粒子は振動しながら、網片の下に正圧の熱気が上向きに吹き、そのため粒子は孔に詰まりません。第二層はφ40メッシュの普通の網片を使用し、φ40メッシュ以下の微粒子を集めます。微粉粒子は振動流動床の下部の回収集積桶に集中し、回収集積桶内の物料は人力で料倉に投入して再生産の準備をします。完成品粒子は乾燥、冷却後に完成品集積桶に入ります。一方、φ10メッシュより大きい粒子は別の出口から密封された廃棄物桶に排出されます。

振動流動床は全密閉設計を採用し、すべての粒子は管内で輸送され、漏れません。そのため、粉塵は発生しません。振動流動床に装備されたサイクロン分離フィルターは、乾燥時に発生する温風内の少量の粉塵をフィルタリングし、それをフィルターカートリッジ集塵器に排出します。分級フィルター後の空気は排放基準に達することができます。