1.1 設計コンセプト

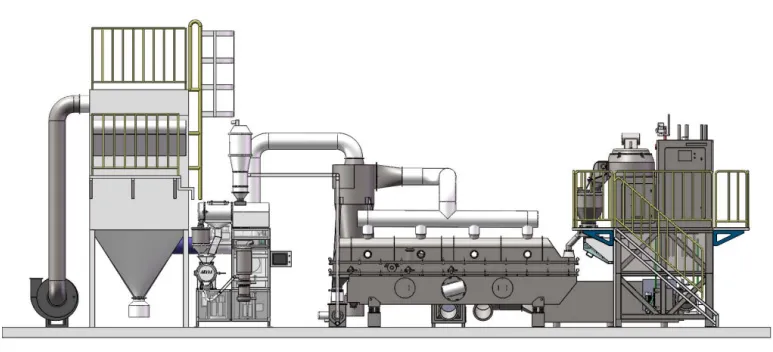

全ての生産工程が連続しており、バッチの概念を弱める。造粒機の高効率造粒能力を充分に利用し、造粒と乾燥の能力を合わせて、生産能力の無駄がない。人の介入を減らし、自動化操作を行う。生産工程が全て密閉接続され、粉塵の漏れがない。全ラインがオンラインで洗浄可能で、清掃の労力を減らす。複数の装置を一つの流れのラインに統合し、繰り返しの投資を減らし、エネルギーを節約し、排出を減らす。

全ての生産工程が連続しており、バッチの概念を弱める。造粒機の高効率造粒能力を充分に利用し、造粒と乾燥の能力を合わせて、生産能力の無駄がない。人の介入を減らし、自動化操作を行う。生産工程が全て密閉接続され、粉塵の漏れがない。全ラインがオンラインで洗浄可能で、清掃の労力を減らす。複数の装置を一つの流れのラインに統合し、繰り返しの投資を減らし、エネルギーを節約し、排出を減らす。

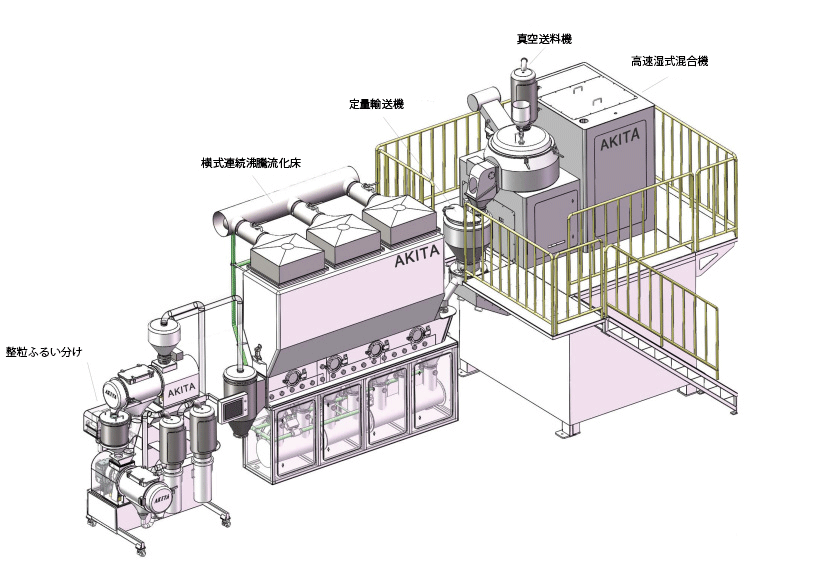

投入:層間の重力投入、同じ階層の真空投入、持ち上げ投入など、様々な投入方式を顧客の実際の状況に応じて設計できる。高精度の自動計量投入システムも設計可能。

投入工程では、投入システムと造粒機が接続され、粉塵の漏れがなく、投入が迅速かつ効率的である。

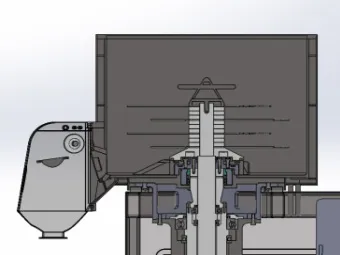

水平型剪断高速湿法造粒機:投入された材料は、約2分間の乾燥混合プロセスの後、加熱された粘着剤(自動計量液体添加システムを使用するか、手動で添加する)を加えて造粒し、造粒プロセスは通常1~3分で全ての造粒プロセスを完了できる。

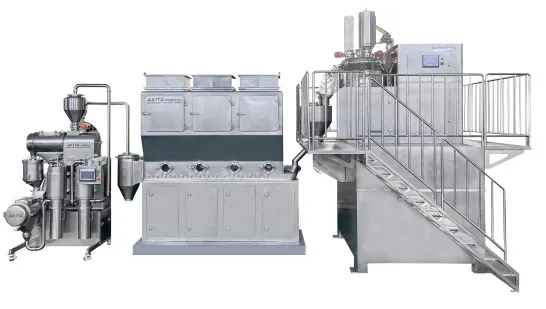

大量生産に適しており、高い経済性を持つ。効率が高く、一つのラインで従来の複数のラインの生産量を満たすことができる。同時に場所を節約し、設備の重複投資を減らし、投資コストを低減する。

エネルギーを節約し、排出を減らす。同じ生産量で、一つの連続生産ラインが複数の従来のラインを置き換えることで、エネルギー消費を節約し、排出量を減らす。

全過程が密閉輸送で、粉塵の漏れがない。生産過程で密閉接続を採用し、粉塵の飛散を大幅に減らし、物質の二次汚染を避け、作業環境を改善し、環境保護要求に合致する。

操作が簡単である。PLCタッチスクリーン制御で、ほぼ全自動生産が可能。

清掃が容易である。清掃のために多方面の細部設計が施され、自動化されたオンライン洗浄が可能で、GMP要求に適合する。

防爆設計がある。粉塵や有機溶剤の防爆に有効な解決策を提供し、環境保護と安全要求に適合する。

新型高速水平剪切式混合造粒機は、AKITAとAKITA JAPANの日本研究開発チームが共同で開発した新型の高速湿式造粒機です。

数年にわたる研究開発と改良を経て、新型造粒機は既に成熟して安定しており、多くのユーザーから認められています。

この造粒機は従来の高剪切式湿式造粒機と大きく異なり、混合および造粒の性能と効果が従来の造粒機を超えています。

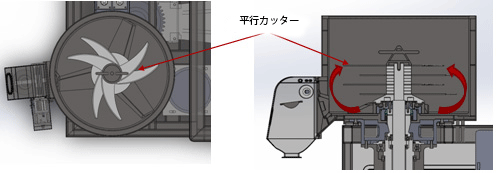

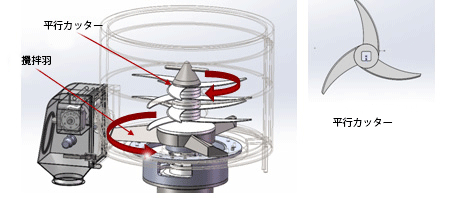

新型水平剪切式高速造粒機は、多枚の大面積水平旋翼式高速切断刃を採用し、切断効率と粉末の接触面積を大幅に増加させております。 底部の攪拌刀が粉末を反時計回りに押し進めると、底部の重い大粒子が遠心力によって内側から外側、下から上に転がり、上部の切断領域に入ります。水平旋翼式刃は高速で時計回りに回転し、大粒子を切断し、小粒子に変えます。二つの刃が協力して、大粒子を小粒子に変え、小粒子が筒体の内壁や水平旋翼式刃の表面で転がり、表面の角が徐々になくなり、球形に近づきます。均一な球形粒子が形成されることが特徴です。

大面積の水平旋翼式切断刃は、異なる高さに水平に取り付けられ、筒体内の異なる層の粒子に同時に作用します。これにより、切断効率が大幅に向上します。

均一で定量的な投入方式と、新設計の可変ガイド板送風システム(特許申請中)を組み合わせ、物料の前進速度を制御し、投入量と出力量をバランスさせ、連続乾燥を実現することが特徴です。また、加熱と冷却の機能を持ち、同じ装置で柔らかい材料の加熱乾燥及び冷却出料を行うことができます。網目のフィルターは、清掃が容易で、異なる物料の生産に合わせて簡単に交換することができます。※連続乾燥は、物料の性質に応じて、連続沸騰床または連続振動流動層床を選択することができます。

粒径要求が厳格なお客様のために、分級整粒システムを設計しており、一つの装置上で大粒子を選別して整粒し、粒子の合格率を向上させます。その後、微粉を選別して原料バケットに戻し、再利用することで、要求された粒径の合格粒子を得ることができます。